目次

1. はじめに

工業系部品の輸送において、破損防止は物流担当者にとって最重要課題の一つです。従来から、発泡スチロールやエアキャップ、段ボールなど様々な緩衝材が使用されてきましたが、それぞれに一長一短があります。

特に近年は、環境規制の強化や保管スペースの効率化、作業効率の向上など、新たな課題への対応も求められています。そうした中で注目を集めているのが、紙ベースの緩衝材による新しいソリューションです。

製造業における物流部門では、工業系部品の輸送時における破損防止が重要な課題となっています。部品の破損は、納期遅延や取引先との信頼関係に影響を及ぼすだけでなく、コストの増加にもつながります。

さらに、昨今のSDGsへの取り組み強化により、環境負荷の少ない梱包材の選択が求められています。また、人手不足対策として、梱包作業の効率化も重要な検討事項となっています。

本ブログでは、工業系部品の梱包における課題と、その解決策としての紙ベース緩衝材の活用について解説します。

2. 工業系部品を梱包するうえで生じる課題

2-1. 輸送中の破損リスク

工業部品の輸送において、破損リスクは常に大きな懸念事項です。部品の種類によってリスクの性質は異なりますが、主に精密機械部品と大型・重量部品の2つのカテゴリーに分けて考えることができます。

精密機械部品の破損リスク

精密機械部品(センサー、電子部品、精密加工部品など)は、その繊細な構造ゆえに特別な注意が必要です。これらの部品は、輸送中の振動や衝撃に非常に弱く、微細な損傷でも機能に重大な影響を及ぼす可能性があります。また、静電気による電子部品の故障や、温湿度変化による歪みや腐食も大きな問題となります。

さらに、精密機械部品は微細な埃や異物の侵入にも敏感です。クリーンな環境で製造された部品が、輸送中に汚染されてしまうと、その性能や信頼性に影響を与える可能性があります。

これらのリスクに対処するためには、適切な緩衝材の使用が不可欠です。従来のプラスチック系緩衝材に加え、近年では環境に配慮した紙製の緩衝材も注目されています。

大型・重量部品の破損リスク

一方、大型・重量部品(金属構造部品、大型機械部品、鋳造部品など)は、その重量と寸法ゆえに異なる種類のリスクに直面します。これらの部品は、輸送中の落下や転倒による変形や破損のリスクが高く、不適切な取り扱いによる歪みも深刻な問題となります。

また、長距離輸送や長期保管の際には、腐食や錆の発生も懸念されます。さらに、他の貨物との接触による表面の傷や凹みも、部品の品質や外観に影響を与える可能性があります。

これらの大型・重量部品に対しては、強固な木枠や金属ケース、適切な固定具の使用が一般的ですが、部品の形状や重量によっては、カスタマイズされた梱包ソリューションが必要となることもあります。

上記のような一般的な破損リスクに加え、工業部品の中には特殊な形状や性質を持つものも多く存在します。次章では、こうした異形物の梱包における特有の課題について詳しく見ていきます。

2-2. 異形物の梱包における課題

異形物や特殊形状の工業系部品を梱包する際には、従来の異形物梱包においては、3Dモデリング技術を用いて部品の形状にフィットする型を作成し、その型に適合する専用の緩衝材を作る方法が一般的でした。この手法は、特定の製品に対して高い保護性能を提供しますが、製作コストが高くなります。また、一度作成した型が他の製品には適用できないため、製品ごとに新たな梱包材を作る必要があり、効率が低下する可能性もあります。

さらに、異形物の梱包では、保護だけでなく梱包効率の確保も重要な課題です。梱包材が過剰であれば、輸送コストが増加し、また保護が不十分であれば製品の破損リスクが高まります。こうした複雑な条件を満たすためには、柔軟で耐久性のある緩衝材が必要となります。

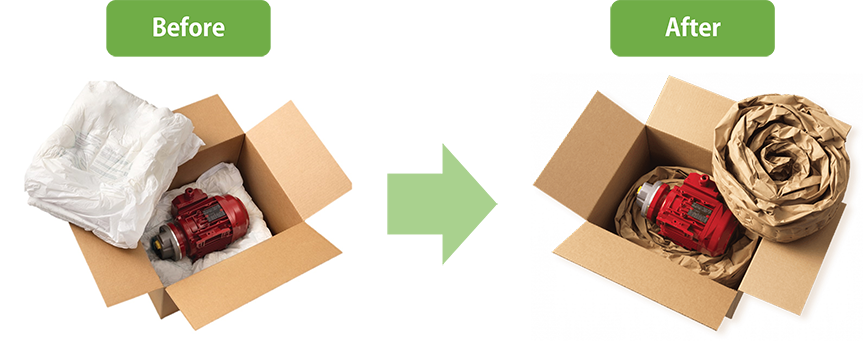

3. 工業系部品の梱包における新しい選択肢

工業系部品の梱包では、従来からさまざまな緩衝材が使用されてきました。発泡スチロールは高い緩衝性を持ちますが、保管スペースや廃棄物処理が課題となります。エアキャップは軽量で扱いやすい反面、重量物への対応に限界があります。

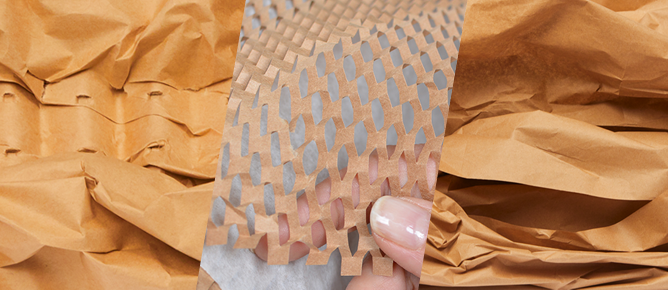

こうした従来型の緩衝材に対し、紙系緩衝材は以下のような特長を備えています。

- 必要な時に必要な量だけ製造できるオンデマンド性

- リサイクル可能な環境配慮型素材

- 保管スペースの大幅削減が可能

- 重量物から軽量物まで幅広い対応力

- 作業効率の向上による人件費削減効果

特に、最新の紙系緩衝材は、特許取得済みの三角形状により、従来の紙ベース製品と比較しても15%以上の材料削減を実現。コスト面での優位性も高まっています。

3-1. 落下衝撃テストの比較結果

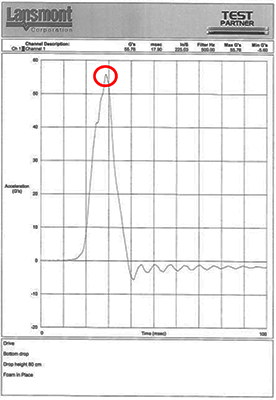

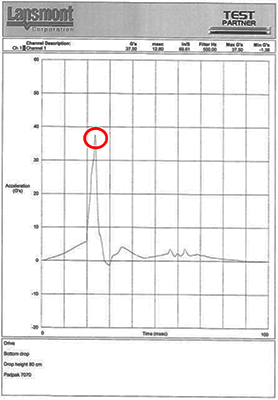

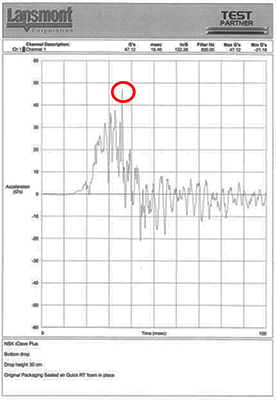

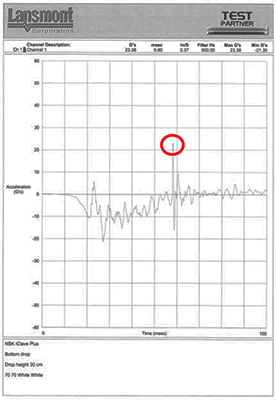

紙系緩衝材の性能を客観的に評価するため、紙緩衝材を取り扱うRanpak社では、落下衝撃テストが実施されています。

現場発泡ポリウレタンとRanpak社の紙緩衝材 PadPakの落下衝撃テストを比較した結果は以下のとおりです。

テスト対象:産業用モーター

重量: 5.6kg

重量: 5.6kgテスト結果

現場発泡ポリウレタン

紙緩衝材(Ranpak社PadPak)

テスト対象:医療用圧力器

重量: 49kg

重量: 49kgテスト結果

現場発泡ポリウレタン

紙緩衝材(Ranpak社PadPak)

これらのテスト結果は、紙系緩衝材が工業部品の保護に効果的である可能性を示唆しています。

4. 効果的な梱包手順

工業系部品の安全な輸送のために、以下のような梱包手順が推奨されています。

- 緩衝材を必要なサイズに調整

- 製品の形状に合わせて包み込むように配置

- 製品が動かないよう固定

- 箱内の隙間を適切に充填

この手順により、輸送中の製品の動きを最小限に抑え、破損リスクを軽減することが可能とされています。

5. 紙系緩衝材の活用事例

さまざまな産業分野で紙系緩衝材の採用が進んでいます。その中から、特徴的な活用事例をご紹介します。

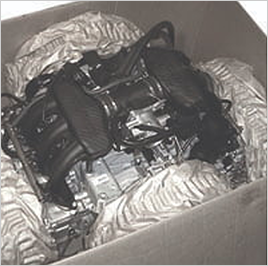

自動車部品

産業機器

電子機器

精密機器メーカーでは、特殊形状製品の箱の突き破りによる破損や、緩衝材の取り扱いの煩雑さが課題となっていました。紙系緩衝材の導入後、破損率は従来の1/5に低減。

さらに、作業効率の向上や保管スペースの有効活用も実現しています。

また、電子部品メーカーでは、環境規制への対応と梱包品質のばらつきが大きな課題でした。

紙系緩衝材の採用により、環境負荷の低減を実現するとともに、標準化された手順により品質の均一化を達成。その結果、破損率も大幅に改善されています。

これらの実績を踏まえ、近年では特にRanpak社の紙系緩衝材が注目を集めています。同社の製品は、上記のような課題解決に加え、FSC認証を取得した環境配慮型の素材を使用しており、持続可能な包装ソリューションとして評価されています。

製品カタログや導入事例については、

以下よりダウンロードいただけます。

6. まとめ

いかがでしたでしょうか。

工業系部品の輸送において、適切な梱包方法の選択は製品の品質保持に直結する重要な要素です。従来の梱包材では対応が難しかった課題に対し、紙系緩衝材は新たなソリューションを提供しています。

特に、環境規制が強化される中、リサイクル性に優れた紙系緩衝材の採用は、企業の環境負荷低減にも貢献します。実際の導入事例からも、破損リスクの低減や作業効率の向上など、具体的な成果が確認されています。

当社では、それぞれの状況に応じた最適な梱包ソリューションをご提案させていただいております。

具体的には、以下のようなサポートをご用意しています。

- 他の梱包緩衝材との詳細な比較を含む落下試験結果のレポート提供

- お客様の製品に合わせた具体的な梱包手順書の作成

- 現在の梱包方法の分析とG値試験に基づく最適な代替案のご提案

梱包に関する課題やご要望がございましたら、ぜひご相談ください。経験豊富なスタッフが、お客様の状況に合わせた最適なソリューションをご提案いたします。お気軽にお問い合わせください。

最後までご覧いただきありがとうございました!